La impresión en 3D es una técnica que consiste en la producción de elementos por capas, una fabricación aditiva que permite formar figuras geométricas casi imposibles gracias al tercer eje de impresión (el de la altura) que la diferencia de la impresión normal. Científicos y diseñadores llevan años mejorando las prestaciones de este sistema, que ya se considera clave en ámbitos como la ingeniería o la medicina, pero que ahora ha logrado incluso saltar al sector textil gracias a la creación de materiales elásticos.

La tecnología 3D empieza a utilizarse hace cerca de 25 años con el nombre de estereolitografía, que consistía en un láser que solidificaba materiales en máquinas de prototipos muy utilizadas para aeronáutica y automoción. Sin embargo, estas máquinas prototipadas eran muy costosas y podían tardar uno o dos días en hacer una pieza. Con el paso del tiempo se logró establecer lo que se conoce como impresión en tres dimensiones, que ha multiplicado sus aplicaciones y también ha popularizado su precio, ya que mientras hace años podía costar unos 180 millones de pesetas, ahora por unos 6.000 euros se podría tener una impresora para piezas pequeñas.

"Hace unos 15 años, fabricar un modelo de coche podía costar entre 8 y 9 años de trabajo, y unos 5.000 sueldos cada mes en trabajadores. Hoy, en dos o tres años se fabrican más de 6.000 vehículos. Se fabrican menos unidades de un producto porque también la antigüedad les llega antes. Trabajamos con un acelerador de productos, y las ventajas se han querido aplicar a otros ámbitos", explica a Vozpópuli Martín Sáez, responsable de la división industrial de Materialise en España, una de las empresas que se dedican a la impresión en 3D.

Los avances en la fabricación con esta tecnología han abierto un enorme abanico de posibilidades para sectores como el sanitario, donde se ha conseguido elaborar prótesis personalizadas en materiales más adaptados. "Actualmente se ha logrado que cuando el cirujano abre para operar ya sabe lo que va a encontrar, y no hay nada mejor que algo que ha sido diseñado para que se adapte físicamente al hueso de un paciente. Si tiene que soldar un fractura, en lugar de dos piezas de titanio estándar se las fabricamos específicamente para esa persona. Además, se pueden hacer piezas con la misma estructura y rigidez que una prótesis de titanio, por ejemplo, pero mucho más ligera, como se hace con los implantes de mandíbula", explica Sáez.

Financiación europea

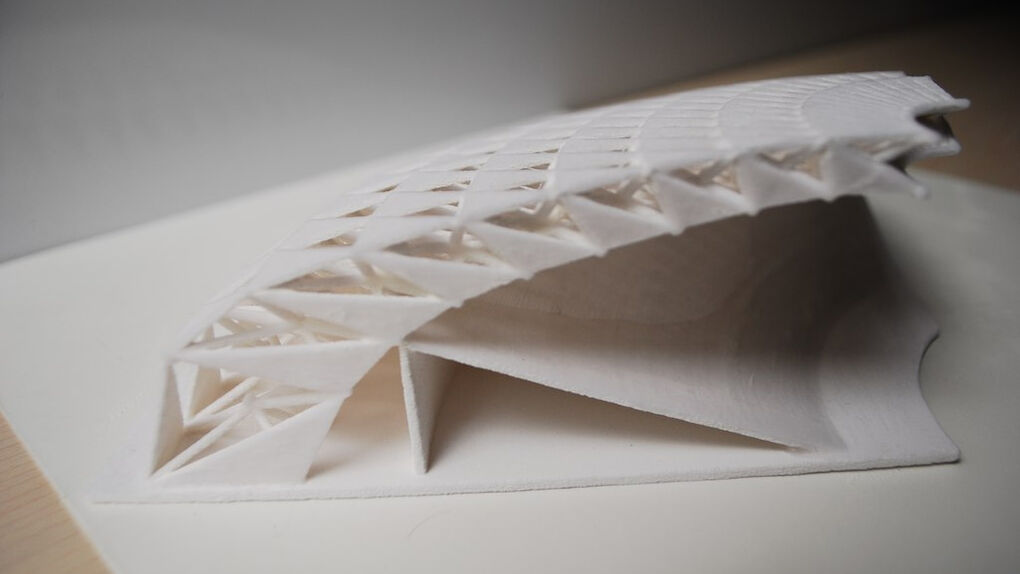

Pero no sólo en ingeniería y sanidad se utiliza esta técnica de impresión, sino que recientemente se ha dado el salto a la pasarela, creando el primer diseño hecho con materiales impresos en 3D, logrando por primera vez que no fueran rígidos gracias al TPU, un nailon muy flexible. El proyecto ha sido desarrollado por Materialise, que ha impreso varios de los modelos que presentó Iris Van Herpen en la pasada semana de la moda en Paris. La empresa ha recibido en decenas de trabajos la financiación de la Comisión Europea, que pone la lupa en aquellos proyectos que puedan tener beneficio para la sociedad, y que ha aportado unos 50.000 millones en Cooperación y desarrollo entre 2007 y 2013.

También hace unos meses saltó a la opinión pública el debate a raíz de una pistola que se había creado utilizando este sistema, lo que la hacía indetectable para los arcos y sistemas de seguridad por ser de plástico.

"Desde mi punto de vista, trabajar en este tipo de ingeniería ha supuesto cambios en los materiales -que duran más-, ya que utilizamos plásticos como abs, policarbonato o nailon y metales en un contexto industrial, como titanio o acero inoxidable; en el precio, que se ha popularizado en gran medida, y en la forma de mercantilizar los productos. Hay algunos que no tienen repuestos, no están en stock, y nosotros lo fabricamos. El concepto de algunos negocios puede cambiar drásticamente", explica Sáez.

Futuro esperanzador

Para este responsable industrial de la empresa, apasionado de su trabajo, el nivel prestacional actual de la tecnología es mejor que nunca, pese a lo cual, siempre se encuentran algunas limitaciones. La impresión en 3D ha supuesto que prácticamente cualquier cosa que se pueda dibujar se pueda crear, incluso aquellas con orificios interiores, y esto es un motor que invita a plantear conceptos nuevos. "Los diseñadores son importantísimos en este sector, y estamos viviendo la catástrofe de los desplazamientos a países asiáticos. Estos avances pueden suponer una invitación a las empresas para quedarse y producir aquí, porque Europa todavía tiene las ideas y hay que poner los medios", defiende el experto consultado.

Por último, Martín Sáez ofrece su visión de por qué esa tecnología puede resultar clave en los próximos años, cambiando el concepto de fabricación y consumo. "Podría llegar el día en que uno no fuera a la tienda y comprara físicamente un producto, sino que comprara un archivo, un diseño, una idea. El cliente paga por ello, y desde su casa, se lo descarga en su ordenador. Si los precios se siguen popularizando, puede ser que uno tenga en casa una impresora 3D para piezas pequeñas, como unas zapatillas, que se pudieran 'fabricar' en casa a partir de ese archivo creado por una persona en la otra punta del mundo. La huella del carbón sería mínima, no habría costes de transporte ni de energía ni nada. Esto haría saltar por los aires los actuales modelos de negocio", concluye con cierto tono de esperanza.

Ya no se pueden votar ni publicar comentarios en este artículo.